Quais são os cenários comuns de aplicação de revestimentos de placas resistentes ao desgaste?

A principal vantagem do revestimento com chapa resistente ao desgaste é que a camada resistente ao desgaste pode ser personalizada de acordo com as condições de trabalho (como alta dureza, resistência ao impacto, resistência à corrosão e resistência a altas temperaturas). Portanto, é amplamente utilizada em componentes de equipamentos essenciais com alto desgaste, alto impacto e condições de trabalho complexas. Os cenários comuns são classificados por setor da seguinte forma:

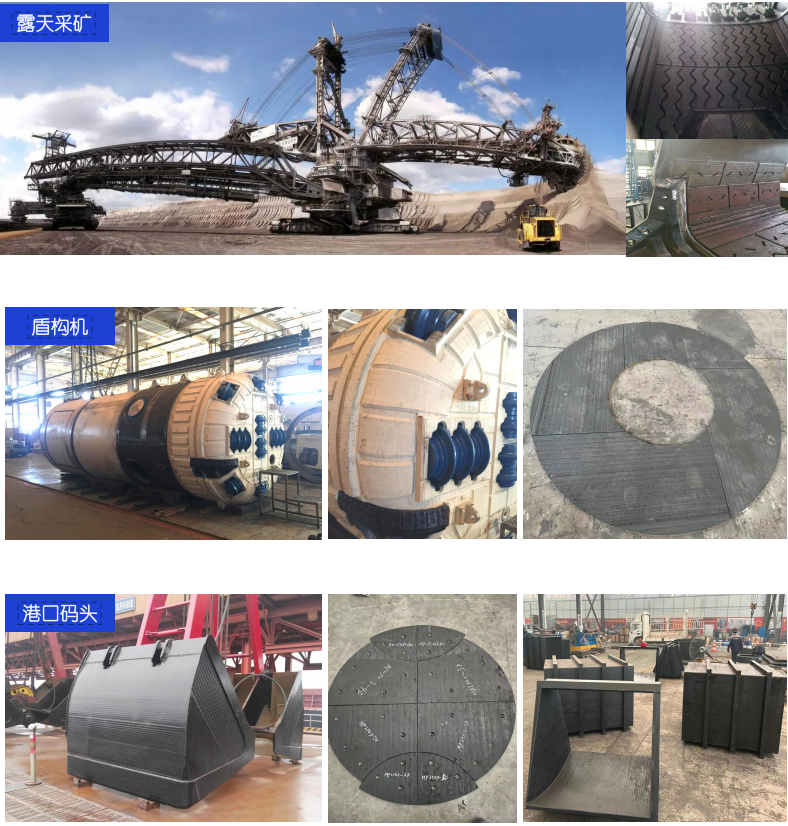

1. Indústria de Mineração/Materiais de Construção (Alto Impacto + Desgaste Severo)

Equipamentos de britagem: Revestimentos soldados resistentes ao desgaste, placas de mandíbula, paredes de britadores cônicos e placas de impacto para britadores (para combater o impacto e o desgaste abrasivo durante a britagem do minério);

Equipamentos de transporte: Revestimento de borracha para polias de correias transportadoras e revestimentos de tremonhas/rampas (para mitigar o impacto e o desgaste por deslizamento causados por materiais em queda);

Equipamentos de moagem: Revestimentos soldados resistentes ao desgaste para moinhos de bolas e moinhos de carvão (para mitigar o desgaste abrasivo causado por esferas de aço e materiais).

2. Indústria de Máquinas de Construção (Desgaste Móvel + Impacto)

Escavadeiras: Dentes da caçamba da escavadeira, assoalhos da caçamba e pontas dos dentes do escarificador (desgaste intenso devido ao contato com cascalho/rocha e impacto da escavação);

Equipamentos de movimentação de pás: caçambas de carregadeiras, lâminas de tratores e lâminas de motoniveladoras (desgaste por deslizamento devido a operações de terraplenagem/mineração);

Compactadores: Aros de rodas de rolos (desgaste por atrito devido à compactação da estrada/local)

3. Indústria de Energia (Resistência ao Desgaste + Resistência ao Calor/Corrosão)

Geração de energia térmica/de biomassa: placas de desgaste de moinhos de carvão, calhas de alimentação de carvão e tubos de queda de carvão (pelotas de carvão/biomassa estão sujeitas a desgaste; alguns revestimentos devem suportar temperaturas de 300-500 °C);

Novas Energias (Eólica/Hidráulica): Caixas de Engrenagens de Turbinas Eólicas e Trilhos-Guia de Comportas de Hidrelétricas (Baixo desgaste e requisitos de alta confiabilidade exigem camadas de placas de desgaste de revestimento para aumentar a dureza da superfície);

4. Metalurgia/Indústria Química (Resistência ao Desgaste + Resistência à Corrosão / Alta Temperatura)

Metalurgia: Sinos/tremonhas de alto-forno, bicos de lança de oxigênio do conversor, rolos de fundição contínua (resistência a altas temperaturas + desgaste por corrosão do aço fundido/escória);

Indústria química: tubulações de transporte de materiais ácidos/alcalinos, revestimentos de reatores e impulsores de agitadores (a camada resistente ao desgaste deve ser compatível com corrosão ácida e alcalina, como revestimento de liga à base de níquel);

Metais não ferrosos: Impulsores de máquinas de flotação de minério de cobre/alumínio e calhas transportadoras (desgaste por erosão de lama + corrosão leve)

5. Transporte/Indústria Portuária (Desgaste de Carga Pesada)

Portos e terminais: tremonhas de descarregamento de navios e revestimentos de lança de empilhadeiras/recuperadores (para proteger contra desgaste por impacto do carregamento e descarregamento de minério/carvão);

Transporte de mineração: Placas resistentes ao desgaste para painéis de caçambas de caminhões de mineração e caçambas de caminhões basculantes (para proteger contra desgaste deslizante de materiais carregados pesadamente e reduzir a deformação);

Transporte ferroviário: trilhos de desvio e rodas (para proteger contra desgaste por atrito a longo prazo e prolongar a vida útil por meio de reparos de solda).

6. Indústria de Máquinas em Geral (Reforço de Desgaste Local)

Bombas e Válvulas: Corpos/impulsores de bombas de polpa, superfícies de vedação de válvulas de parada (erosão de fluidos + desgaste de partículas sólidas);

Máquinas-ferramentas: Guias de máquinas-ferramentas, arestas de corte e vinco (desgaste local devido ao corte/estampagem de metal; reparo com placas de desgaste de revestimento em vez de substituição completa)

Sempre que houver tendência ao desgaste e for necessária durabilidade a longo prazo, é apropriado usar placas de revestimento resistentes ao desgaste - isso não apenas reduz o custo geral do equipamento (não há necessidade de usar aço caro resistente ao desgaste), mas também aumenta especificamente a vida útil das peças principais.